Система управления:

-

Ручное управление направлением и скоростью перемещением груза;

-

Автоматическое обезвешивание грузов различных весов за счет постоянного усилия привода.

Конструктивное исполнение:

-

Основание для стационарного крепления к полу или складные опорные лапы;

-

Гидростанция;

-

Электрические привода на 1 и 2 звено.

| Грузоподъёмность, кг | 2000 |

| Длина стрелы (радиус охвата), мм | 4000 |

| Диапозон подъема (вертикальный ход), мм | 2000 |

| Скорость перемещения (max) мм/с | 200 |

| Система управления | Ручная/автоматизированная |

СОСТАВ И ОПИСАНИЕ ОБОРУДОВАНИЯ

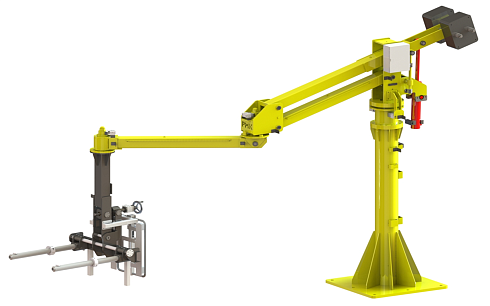

Шарнирно-балансирный манипулятор с гидравлическим приводом РМК МП-2000-ГП.

Предлагаемый манипулятор может быть скомплектован с любым грузозахватным механизмом, указанным в Техническом задании. Данная унификация позволит оптимизировать процесс внедрения оборудования и упростить его последующее обслуживание, а также даст возможность без модификаций менять грузозахватные механизмы между собой на разных манипуляторах.

Основные параметры:

-

Шарнирно-балансирный манипулятор с гидравлическим приводом и ручным управлением подъемом (г/п 2000 кг, радиус охвата до 4000 м, вертикальный ход до 2000 мм, электромеханический привод поворота основного шарнира, дополнительный электромеханический привод поворота.

-

Быстрое, легкое, плавное и безынерционное (отсутствуют рывки) перемещение изделия с усилием со стороны оператора

-

Грузоподъемность - 2000 кг

-

Радиус охвата - до 4000 м

-

Вертикальный ход - до 2000 мм

-

Управление вертикальным перемещением - ручное, с помощью рукояти; электромеханический привод поворота основного шарнира

-

Комплектная гидравлическая станция (монтаж на колонну)

-

Исполнение на напольной колонне

Гидравлический привод позволяет добиться максимальной скорости перемещения изделия (скорость перемещения захвата с изделием равна скорости движений оператора) в сочетании с высокой точностью/аккуратностью позиционирования изделия (захват с изделием точно следует за движениями оператора), а также эргономикой процесса (отсутствие сопротивления при движении, инерции и лишних движений как с изделием, так и без него).

Исполнение на колонне с основанием, прикрепляемым к полу, модель с параллелограммом и усиленной стрелой. В общем случае манипулятор состоит из приводной головки, установленной на поддерживающей конструкции (колонне), с помощью опорно-поворотного устройства, обеспечивающего поворот головки на 360 градусов. Приводная головка имеет составную шарнирную стрелу. На конце стрелы установлена консоль для жесткого крепления грузозахватного приспособления.

Манипулятор, соединенный с приспособлением для захвата изделий предназначен для обеспечения перемещений изделий на рабочем участке.

Все горизонтальные перемещения в пространстве являются свободными и осуществляются за счет прямого воздействия оператора на приспособления для захвата груза. Управление скоростью вертикального перемещения производится оператором при помощи рукояти, расположенной на грузозахватном приспособлении. При повороте управляющего рукояти в одно из направлений — деталь двигается вверх, – при повороте управляющего рукояти в противоположное направление деталь двигается вниз. Скорость движения детали регулируется в заданном диапазоне. При отсутствии управляющего воздействия со стороны оператора деталь неподвижна и удерживается механизмом подъема сколько угодно долго.

Манипуляторы соответствуют климатическому исполнению «У» («N») или «О» («U») категории размещения 4.1 по ГОСТ 15150-69.

Нормальная работа комплексов возможна при:

-

температуре окружающей среды от -5° C до +50°С;

-

относительной влажности воздуха не более 90%.

-

оборудование устанавливается на стандартный бетонный промышленный пол цеха (толщина плиты основания не менее 300 мм).

Окраска манипулятора и грузозахватного приспособления стандартные цвета - желтый цвет RAL 1016. По желанию, возможна окраска в корпоративные цвета без изменения стоимости продукции.

ПРИМЕР РЕАЛИЗАЦИИ

Манипулятор гидравлический для извлечения литейной продукции из печей на заводе турбинных лопаток —

Оборудование изготовлено с соблюдением требований безопасности, охраны труда и окружающей среды в соответствии с действующими стандартами.

Оборудование имеет в своем составе все необходимые устройства обеспечения безопасности, наличие которых определяется действующими стандартами.

Оборудование имеет сертификат соответствия на соответствие требованиям ТР ТС 010/2011 «О безопасности машин и оборудования».

Поставка оборудования осуществляется в упаковке, соответствующей характеру данного оборудования, установленной международными стандартами и техническими требования производителя.

Упаковка оборудования обеспечивает его сохранность во время транспортировки любым видом и средством транспорта.

Гарантийный период на оборудование:

- 24 месяца с момента поставки оборудования – на основные конструкции, узлы и механизмы оборудования

- 12 месяцев с момента поставки оборудования – на отдельные части оборудования, а именно покупные изделия сторонних производителей, включенных в состав оборудования (пневматические, электрические, гидравлические компоненты, компоненты автоматики, подшипники, направляющие, компоненты механических передач, кабели, шланги, крепеж и т.д.)

Продление гарантийного периода возможно при условии заключения договора с РМК на пост гарантийное обслуживание.

В течение гарантийного периода РМК гарантирует устранение явных или скрытых конструктивных и производственных недостатков, связанных с разработкой, используемыми материалами и компонентами или качеством изготовления, а также обеспечивает функционирование оборудования в соответствие с техническими параметрами и технологическим процессом, предусмотренным Паспортом и/или Руководством по эксплуатации.

Вместе с оборудованием РМК разрабатывает и передает полный комплект эксплуатационной документации:

- Паспорт;

- Руководство по эксплуатации и обслуживанию;

- Габаритная 3D-модель;

- Чертежи быстроизнашиваемых частей;

- Перечень ЗИП;

- Сертификат соответствия.