- Основание для стационарного крепления к полу;

- Тележка (для крепления на крановых путях);

- Платформа для перемещения погрузчиком;

- Складные опорные лапы;

- Самоходная платформа.

- Парковочный тормоз 1, 2 шарнир;

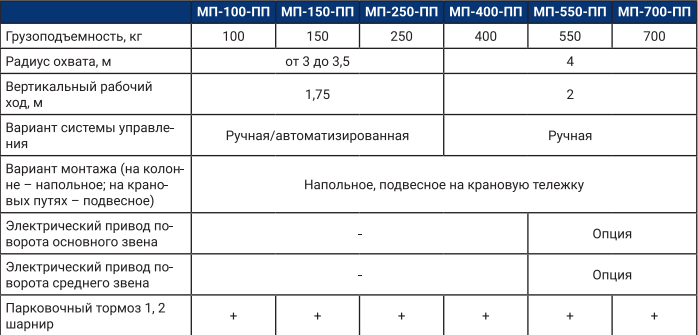

- Вариант монтажа (на колонне – напольное; на крановых путях – подвесное): Напольное, подвесное на крановую тележку.

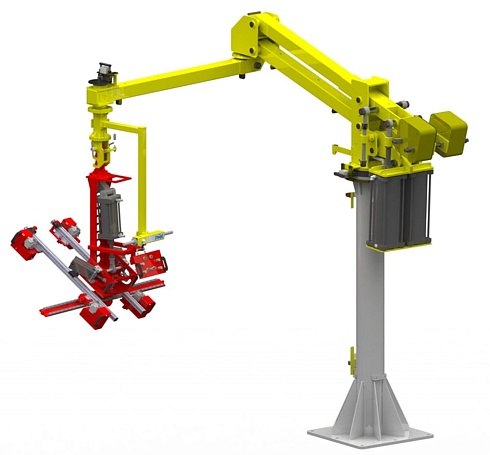

Фото

| Грузоподъёмность, кг | 250 |

| Длина стрелы (радиус охвата), мм | от 3000 до 3500 |

| Диапозон подъема (вертикальный ход), мм | 1750 |

| Скорость перемещения (max) мм/с | 200 |

| Система управления | Ручная/автоматизированная |

Наша компания имеет обширный опыт разработки, производства и внедрения промышленных манипуляторов и грузозахватных механизмов в самых различных отраслях промышленности с 2012 года. На сегодняшний день компания является единственным специализированным производителем промышленных манипуляторов в Российской Федерации и располагает собственным инженерным центром и производственной площадкой.

Для всех наших Заказчиков мы обеспечиваем:

-

Поставку современного, функционального и надежного оборудования с высоким уровнем эксплуатационных характеристик при оптимальном соотношении стоимости и сроков поставки благодаря использованию собственных инженерных и производственных ресурсов.

-

Предоставление решений для всего комплекса задач по механизированному перемещению изделий на производстве за счет широкой линейки стандартных позиций и, при необходимости, нестандартных исполнений под индивидуальные требования.

-

Достижение законченного результата проекта в виде работающего технологического процесса перемещения с заданными параметрами посредством выполнения полного комплекса инжиниринговых работ – от проектирования до пусконаладочных работ и испытаний.

-

Всестороннее сопровождение реализуемых проектов, начиная от технической экспертизы производства для выработки оптимальных решений по его оснащению, заканчивая сервисным обслуживанием, технической поддержкой и обучением.

-

Возможность реализации срочных поставок за счет складской программы стандартных манипуляторов и типовых решений по грузозахватным механизмам.

СОСТАВ И ОПИСАНИЕ ОБОРУДОВАНИЯ

Шарнирно-балансирный манипулятор с пневматическим приводом РМК МП-250-ПП-К. Предлагаемый манипулятор может быть скомплектован с любым грузозахватным механизмом, указанным в Техническом задании. Данная унификация позволит оптимизировать процесс внедрения оборудования и упростить его последующее обслуживание, а также даст возможность без модификаций менять грузозахватные механизмы между собой на разных манипуляторах.

Основные параметры:

-

Пневматический привод вертикального перемещения

-

Ручная динамическая регулировка обезвешивания нагрузки

-

Грузоподъемность – 250 кг (с учётом веса грузозахватного механизма)

-

Радиус охвата – до 4000 мм

-

Вертикальный ход (ход захвата) – до 2000 мм

-

Угол поворота по каждой оси – 350 град.

-

Степень защиты IP 54

-

Монтажный фланец под колонну

-

Исполнение на напольной колонне

Опции:

- Парковочный тормоз на 3-й шарнир;

- Комплект для напольного монтажа (анкера, шаблон, инструмент;

- Электрический привод поворота основного звена;

- Электрический привод поворота среднего звена;

- Влагомаслоотделитель;

- Компрессор;

- Подсветка ГЗМ;

- Продувочный пистолет;

- БРС для ГЗМ.

Принцип действия:

В основе конструкции манипулятора лежит наклонное звено c параллельной кинематикой (схема «пантограф»), которое выполняет перемещение в вертикальной плоскости посредством пневматического цилиндра с системой специализированных прецизионных регуляторов давления. В зависимости от управляющего сигнала, получаемого от рукояти управления, регуляторы изменяют давление в рабочей полости цилиндра, тем самым меняя его усилие, необходимое для уравновешивания полезной нагрузки и перемещения.

Наклонное звено размещается на опорно-поворотном устройстве, которое, в свою очередь, установлено на стационарной напольной колонне. Опорно-поворотное устройство позволяет наклонному звену вращаться на 350° относительно оси колонны в горизонтальной плоскости.

На конце наклонного звена установлен шарнирный узел, на который крепится консольная звено (стрела), вращающееся относительно конечной точки наклонного звена на 350° в горизонтальной плоскости. На окончании консольного звена так же установлен шарнирный узел, на фланце которого закреплено вертикальное рабочее звено манипулятора, вращающееся относительно конечной точки консольного звена на 350° в горизонтальной плоскости. Вращение рабочего звена, таким образом, обеспечивает и вращение грузозахватного механизма, который на нем закреплен.

Описанная выше кинематика манипулятора обеспечивает полноценный доступ рабочего звена во все точки рабочей зоны, ограниченной радиусом действия манипулятора (радиус рабочей зоны соответствует сумме длин наклонного и консольного звеньев) в горизонтальной плоскости и рабочим ходом в вертикальной плоскости. При этом, благодаря параллельной кинематике наклонного звена, вне зависимости от его угла наклона, рабочее звено всегда сохраняет вертикальную ориентацию, позволяя ориентировать и позиционировать грузозахватный механизм с изделием в любом положении в пространстве. Данное свойство является одним их ключевых преимуществ манипулятора по сравнению с кранами всех типов, талями, тросовыми манипуляторами и манипуляторами-полу пантографами.

Все горизонтальные перемещения манипулятора являются свободными и осуществляются за счет прямого воздействия оператора на грузозахватный механизм. Управление вертикальным перемещением и его скоростью производится оператором при помощи рукояти управления, расположенной на грузозахватном механизме. При вращении рукояти «от себя» манипулятор поднимает полезную нагрузку, при вращении «к себе» - опускает. Скорость вертикального перемещения зависит от угла вращения рукояти и может быть предварительно ограничена в заданном диапазоне. При отсутствии управляющего воздействия со стороны оператора полезная нагрузка неподвижна и удерживается манипулятором сколько угодно долго.

Ключевые особенности:

Привод манипулятора состоит из пневматического цилиндра и системы специализированных прецизионных регуляторов давления, позволяющих выполнять быстрое, но плавное и точное позиционирование манипулятора при вертикальном перемещении.

Манипулятор имеет уникальную систему ручного управления в виде поворотной рукоятки, которая обеспечивает максимально удобное регулирование усилия привода естественным движением руки в процессе перемещения рабочего звена и без каких-либо дополнительных настроек при изменении нагрузки.

Усилия оператора при перемещении рабочего звена манипулятора и скорость его движения соответствуют ГОСТ 26057-84.

Система безопасности, установленная на манипуляторе, исключает риск падения грузозахватного механизма с изделием в случае аварийного отключения сжатого воздуха или обрыве пневматических линий.

Конструкция манипулятора имеет полный набор механических регулировок, позволяющих выполнять настройку манипулятора без использования специального инструмента и без выведения манипулятора из рабочего процесса:

-

Стопоры узлов вращения, позволяющие ограничить углы поворота в определенной рабочей зоне

-

Стопоры наклонного звена, позволяющие ограничить диапазон вертикального хода

-

Узел регулировки стрелы в горизонте для компенсации прогиба под нагрузкой

Все шарниры манипулятора оснащены стояночными пневматическими тормозами, исключающими самопроизвольное перемещение звеньев манипулятора при простое.

Манипулятор имеет надежный конструктив с повышенным запасом прочности и ресурса, рассчитанным исходя из рисков превышения расчетных нагрузок (например, захват неверного или закрепленного изделия) и эксплуатации в тяжелых условиях.

В качестве основного исполнительного элемента манипулятора используется стандартный пневматический цилиндр, соответствующий стандарту ИСО 15552 (одинаков у всех производителей пневматики), что позволяет продлять срок работы манипулятора даже после завершения расчетного периода эксплуатации.

Все манипуляторы проходят внутренние испытания на статические и динамические испытания на грузоподъемность и испытания на герметичность пневматической системы. Комплекс оборудования (манипулятор с грузозахватным механизмом) проходит сертификацию на соответствие требованиям ТР ТС 010/2011 «О безопасности машин и оборудования».

Покраска манипулятора осуществляется в стандартные цвета:

-

Колонна (стационарная конструкция) - RAL 7035

-

Подвижные части - RAL 1003

По согласованию, возможна окраска в любые цвета по каталогу RAL без изменения стоимости.

Условия монтажа и подключения:

Энергоснабжение манипулятора осуществляется сжатым воздухом с параметрами:

-

давление на входе в блок подготовки воздуха манипулятора – не менее 6 бар

-

внутренний диаметр подводимой пневматической линии – не менее 8 мм

-

класс чистоты – не менее 3.4.3 по ИСО 8573-1-201

Монтаж манипулятора производится на бетонный пол цеха (класс бетона – не менее В20, толщина плиты – не менее 200 мм) с использованием химических анкеров.

Перед выполнением монтажа Заказчик производит подготовку участка согласно техническим требованиям, которые предоставляются РМК перед началом работ:

-

Подвод сетей энергоснабжения: сжатый воздух/электричество (если применимо)

-

Выравнивание пола/усиление пола/выполнение закладной (при необходимости)

-

Подготовка отверстий в полу под анкерные соединения

Условия эксплуатации:

Манипулятор соответствует климатическому исполнению "У" ("N") или "О" ("U") категории размещения 4.1 по ГОСТ 15150-69.

Нормальная работа манипулятора возможна при:

-

температуре окружающей среды от -5° C до +50°С;

-

относительной влажности воздуха не более 90%.

-

отсутствии абразивной пыли и сильных загрязнений (СОЖ, гарь и т.д.)

Грузозахватные механизмы:

РМК имеет ряд выполненных и выполняемых проектов, связанных с перемещением заготовок в рамках различных технологических процессов, и, как следствие, располагает реализованным и отработанным техническим решением для любых грузозахватных механизмов.

ПРИМЕР РЕАЛИЗАЦИИ

Манипулятор РМК МП 250-ПП-К с захватом для катушек —

Манипулятор РМК МП 250-ПП-К с захватом для бортов панелей автомобилей для загрузки в роботизированную сварочную ячейку —

Манипулятор РМК МП 250-ПП-К с захватом для панелей кузовов грузовых автомобиля на сборочном конвейере —

Безопасность

Оборудование изготовлено с соблюдением требований безопасности, охраны труда и окружающей среды в соответствии с действующими стандартами.

Оборудование имеет в своем составе все необходимые устройства обеспечения безопасности, наличие которых определяется действующими стандартами.

Оборудование имеет сертификат соответствия на соответствие требованиям ТР ТС 010/2011 «О безопасности машин и оборудования».

Поставка оборудования осуществляется в упаковке, соответствующей характеру данного оборудования, установленной международными стандартами и техническими требования производителя.

Упаковка оборудования обеспечивает его сохранность во время транспортировки любым видом и средством транспорта.

Гарантийный период на оборудование

- 24 месяца с момента поставки оборудования – на основные конструкции, узлы и механизмы оборудования

- 12 месяцев с момента поставки оборудования – на отдельные части оборудования, а именно покупные изделия сторонних производителей, включенных в состав оборудования (пневматические, электрические, гидравлические компоненты, компоненты автоматики, подшипники, направляющие, компоненты механических передач, кабели, шланги, крепеж и т.д.)

Продление гарантийного периода возможно при условии заключения договора с РМК на пост гарантийное обслуживание.

В течение гарантийного периода РМК гарантирует устранение явных или скрытых конструктивных и производственных недостатков, связанных с разработкой, используемыми материалами и компонентами или качеством изготовления, а также обеспечивает функционирование оборудования в соответствие с техническими параметрами и технологическим процессом, предусмотренным Паспортом и/или Руководством по эксплуатации.

Вместе с оборудованием РМК разрабатывает и передает полный комплект эксплуатационной документации:

- Паспорт;

- Руководство по эксплуатации и обслуживанию;

- Габаритная 3D-модель;

- Чертежи быстроизнашиваемых частей;

- Перечень ЗИП;

- Сертификат соответствия.